- no.8, estrada Zaolin,

rua longxiang,

tongxiang,zhejiang,china - +86 573 89381086[email protected]

- TransferênciasBrochuras em PDF

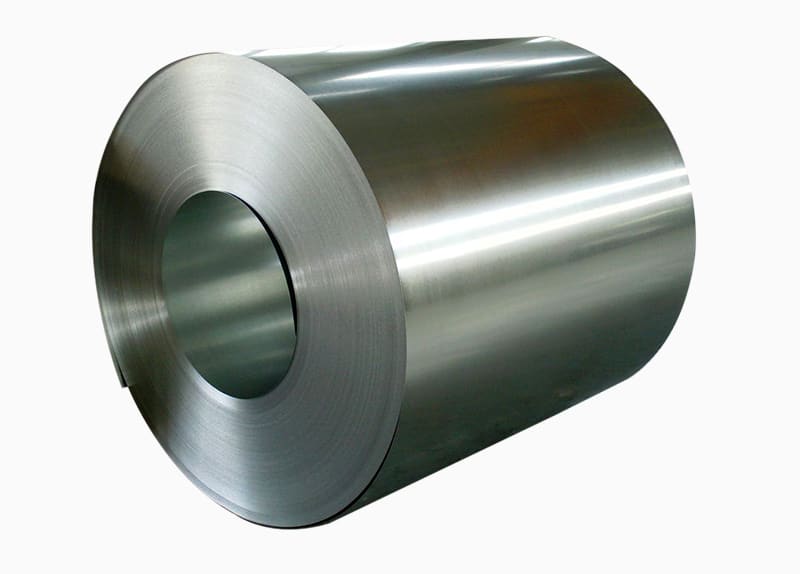

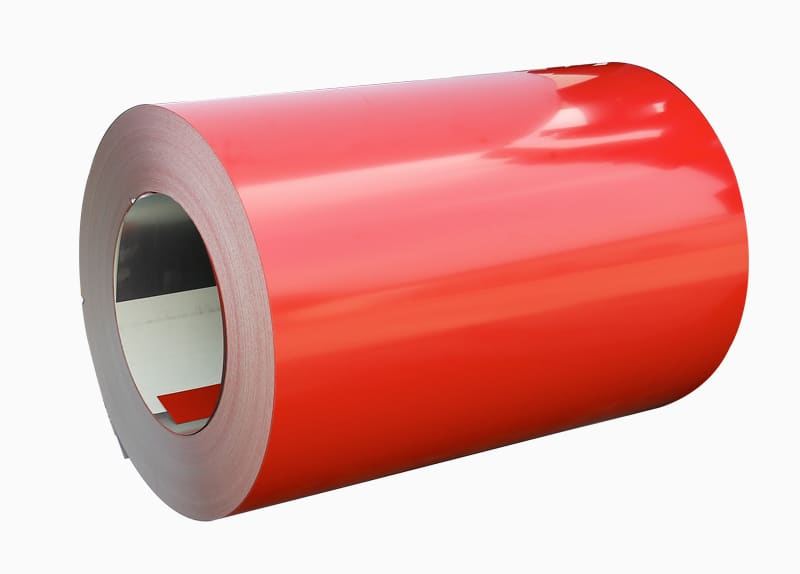

Bobinas de ferro galvanizado pré-pintado (PPGI) e galvalume pré-pintado (PPGL) são dois materiais comumente usados em vários setores, especialmente na construção e manufatura. Ambos os tipos de bobinas de aço são revestidos para aumentar sua durabilidade, resistência à corrosão e apelo estético. No entanto, eles diferem em seus materiais básicos, revestimentos e aplicações específicas. Compreender essas diferenças é crucial para selecionar o material certo para uma determinada aplicação.

Materiais básicos:

As bobinas de aço PPGI são feitas de aço galvanizado por imersão a quente. Isso significa que o aço é revestido com uma camada de zinco, que proporciona excelente resistência à corrosão.

O revestimento de zinco atua como uma camada sacrificial, protegendo o aço subjacente da ferrugem e outras formas de corrosão.

Bobinas de aço PPGL:

As bobinas de aço PPGL são feitas de aço galvalume por imersão a quente, que é uma combinação de zinco, alumínio e silício. A composição típica é cerca de 55% de alumínio, 43,5% de zinco e 1,5% de silício.

O alumínio do revestimento proporciona melhor resistência à corrosão em comparação ao zinco puro, principalmente em ambientes com alto teor de umidade ou sal.

Revestimento e Pintura:

PPGI:

O revestimento de zinco no PPGI proporciona uma barreira robusta contra a corrosão. O processo de pré-pintura envolve a aplicação de múltiplas camadas de tinta, incluindo primer e acabamento, o que aprimora suas qualidades estéticas e protetoras.

Os sistemas de pintura comuns incluem poliéster, poliéster modificado com silício (SMP), poliéster de alta durabilidade (HDP) e fluoreto de polivinilideno (PVDF).

PPGL:

O revestimento galvalume no PPGL oferece durabilidade superior e resistência à corrosão. A presença do alumínio auxilia na formação de uma camada protetora de óxido, que se autocura em caso de arranhões ou pequenos danos.

Assim como o PPGI, o PPGL também passa por um processo de pré-pintura com tipos semelhantes de sistemas de pintura para melhorar seu desempenho e aparência.

Resistência à corrosão:

PPGI:

O PPGI é altamente resistente à corrosão devido ao seu revestimento de zinco, tornando-o adequado para aplicações externas onde fica exposto às intempéries. No entanto, pode não ter um desempenho tão bom quanto o PPGL em ambientes com alta salinidade ou poluição industrial.

PPGL:

O PPGL oferece resistência superior à corrosão, especialmente em ambientes agressivos, como áreas costeiras ou industriais. O alumínio no revestimento oferece proteção adicional contra ferrugem e corrosão, superando o PPGI em muitos casos.

Aplicações:

PPGI:

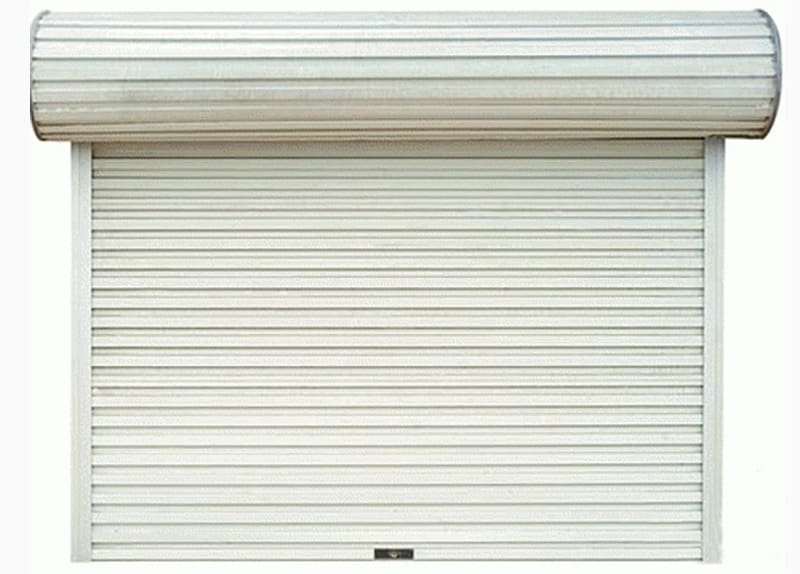

O PPGI é amplamente utilizado na construção de coberturas, painéis de parede e revestimentos devido ao seu apelo estético e proteção adequada contra as intempéries.

Também é usado em eletrodomésticos, peças automotivas e móveis.

PPGL:

O PPGL é preferido em ambientes mais exigentes onde a maior resistência à corrosão é crítica, como áreas costeiras, zonas industriais e locais com condições climáticas extremas.

É comumente usado para telhados, revestimentos e painéis estruturais na construção, bem como em aplicações industriais.

Custo e disponibilidade:

PPGI:

Geralmente, o PPGI é mais acessível comparado ao PPGL devido ao menor custo do zinco em comparação à liga alumínio-zinco.

Está amplamente disponível e pode ser facilmente adquirido em vários fornecedores.

PPGL:

O PPGL tende a ser mais caro devido ao custo mais elevado da liga de alumínio-zinco e aos processos de fabricação adicionais envolvidos.

Pode não estar tão amplamente disponível como o PPGI, dependendo da região e do fornecedor.

Com alto desempenho antiferrugem, eles são muito usados ...

O nome completo da BOBINA PPGI / PPGL é bobina de aço gal...

Porto:Zhejiang,China Vantagens de nossa bobina de aço ...

APLICAÇÃO DO PPGI Construção: Exterior: Oficina, armaz...